今年6月17日9时22分,我国神舟十二号载人飞船发射成功,并于当日下午15时54分,采用自主快速交会对接模式成功对接于天和核心舱前向端口,三名航天员入住天宫号空间站。6月29日,中国共产党成立100周年之际,3名航天员聂海胜、刘伯明、汤洪波送来祝福:“祝伟大的中国共产党生日快乐!”7月4日14时57分,经过约7小时的出舱活动,神舟十二号航天员乘组密切协同,圆满完成出舱活动期间全部既定任务。全国人民欢欣鼓舞!

作为大国神器,神舟十二号一次性成功搞定了所有既定的任务。众所周知,载人航天作为最复杂的任务,对可靠性要求巨高无比,任何一方面的疏忽都可能导致任务的失败,神舟飞船的任何一点故障都可能导致高昂的损失。

为了确保神舟载人飞船的安全和可靠性

,有一种技术与之密切相关,

那就是被称之为“FMEA”的“潜在失效模式及其后果分析”。

航天科技集团五院神舟飞船总设计师贾世锦介绍,“我们对整船所有的设备可能出现的故障,应该说都进行了一个分析和梳理。

针对每个识别出来的可能发生的故障现象

,我们

都制定了相应的故障预案

,而且故障预案我们都在地面做了一个充分的验证。我们预案都有几百种。”总设计师所说的

故障预案就是以FMEA技术为主的分析方式

,其中包含了从飞行、对接、停靠、返回等各个阶段的失效模式和对策分析

。比如,在飞行阶段,如果火箭出现失火、爆炸或其他意外故障,神舟飞船在其上部逃逸塔的帮助下,可以迅速将航天员带离危险区。并依托降落伞实现安全着陆,就像战斗机在遇到紧急重大危险情况时,飞行员可以被应急弹射出去一样。

FMEA在神州号飞船甚至整个航天领域中都广为应用,在神舟飞船的各个子系统中也都有具体应用。在一篇关于神舟七号的科技论文《神七任务载人航天发射场主要技术管理与创新》专门提到,“

根据以可靠性为中心的维修理论,应用失效模式及其后果分析(FMEA)方法确定关键设备,通过逻辑决断分析和检修检测周期计算确定维修策略,按照维修策略有针对性地开展预防性维修和改进性维修,维修完成后进行维修质量评估和任务可靠性评估,同时对任务实施全过程进行持续风险管理,确保发射场地面设施设备稳定可靠

。”并说明在神舟七号飞行任务准备与实施过程中,就应用综合维修保障技术进行91项预防性维修。实施了厂房吊车控制系统和吊车制动器、脐带塔电缆摆杆支座、火箭推进剂加注系统流量计等改进性维修项目,评审确定了223项风险控制项目,有效地提高了发射场设施设备的可靠性和安全性。

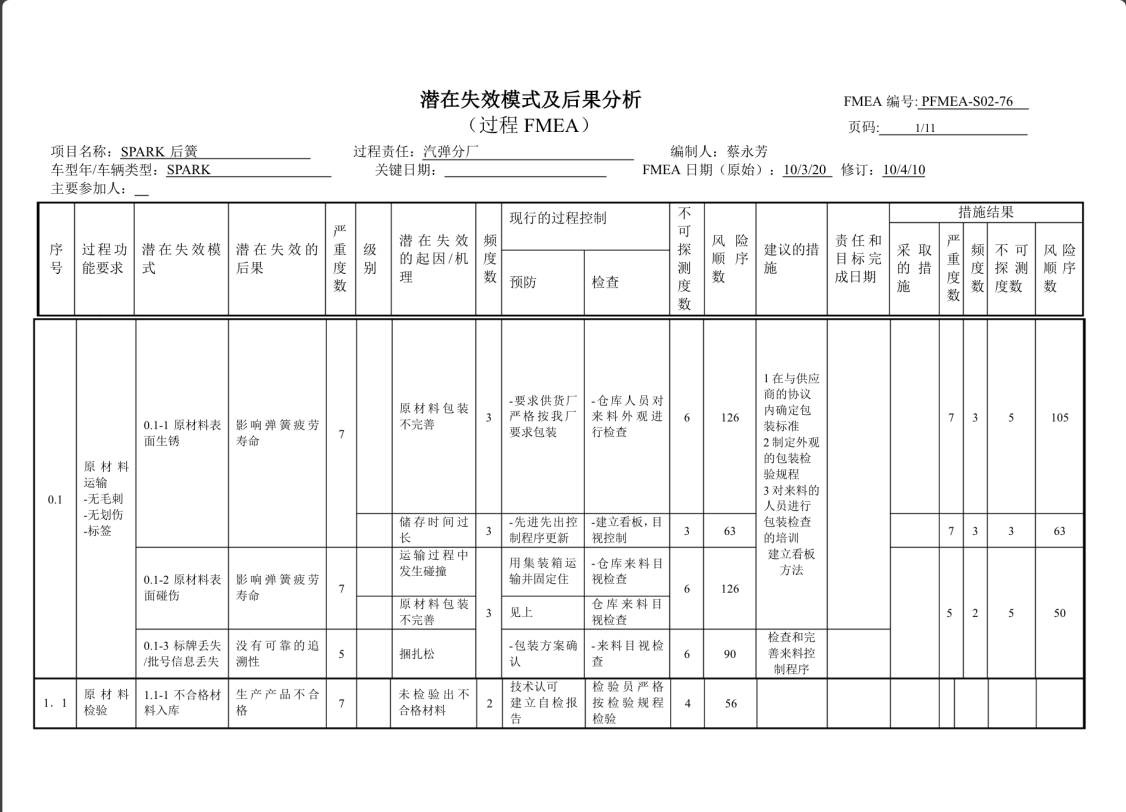

经过多年的发展,FMEA在各个环节上提供了相应的方法来实现以预防为主的可靠性。在设计环节,当设计概念形成之时或之前就开始使用,并且在产品开发各阶段中不断完善,实现产品全方面的可靠性预防措施。

在制造过程,FMEA用来提升生产制造中的可靠性,为过程控制提供了良好的基础。

FMEA,全称是潜在失效模式及其后果分析,也有称为潜在故障模式及其影响分析的,它是为了预防失效产生,通常是在生产制造之前预先想好各种可能发生失效的地方,并提前做好相应的预案来防止失效的发生。

20世纪50年代,美军在研发和生产战斗机时,由于油压装置的可靠度不高导致失事频繁,造成机毁人亡现象严重。为了解决这类问题而首先提出 FMEA的概念,并利用该概念对飞机操作系统进行失效分析。此后FMEA概念为美国航天局NASA所接受,广泛应用于航天领域。并在后续的几十年里,FMEA的应用扩散到全部的制造业领域,成为确保产品质量和生产制造可靠性的关键技术之一。

传统FMEA使用过程的痛点

FMEA是知识生产、知识沉淀和知识应用的完整过程,往往包含复杂的物理、化学、机械、电子电气、材料、工艺及管理制度等研究方面,同时涉及产品的需求分析、设计、生产、运营等各个环节,从而导致对失效分析工程师的经验和技能要求非常高,目前在工业制造业中主要面临着如下问题:1.人才流动导致企业知识和经验的流失,所积淀的知识减少或遗失,导致竞争力减弱。2.失效分析和FMEA制作对工程师的知识要求兼具广度和深度,专业人才稀缺,培养时间长。3.高度依赖工程师过往的经验,主观性强,分析效果良莠不齐。4.阅读三类文档耗费时间多,工作周期长,成本和损失都巨大;部门、产线之间割裂导致经验重用少,问题不断重复发生。

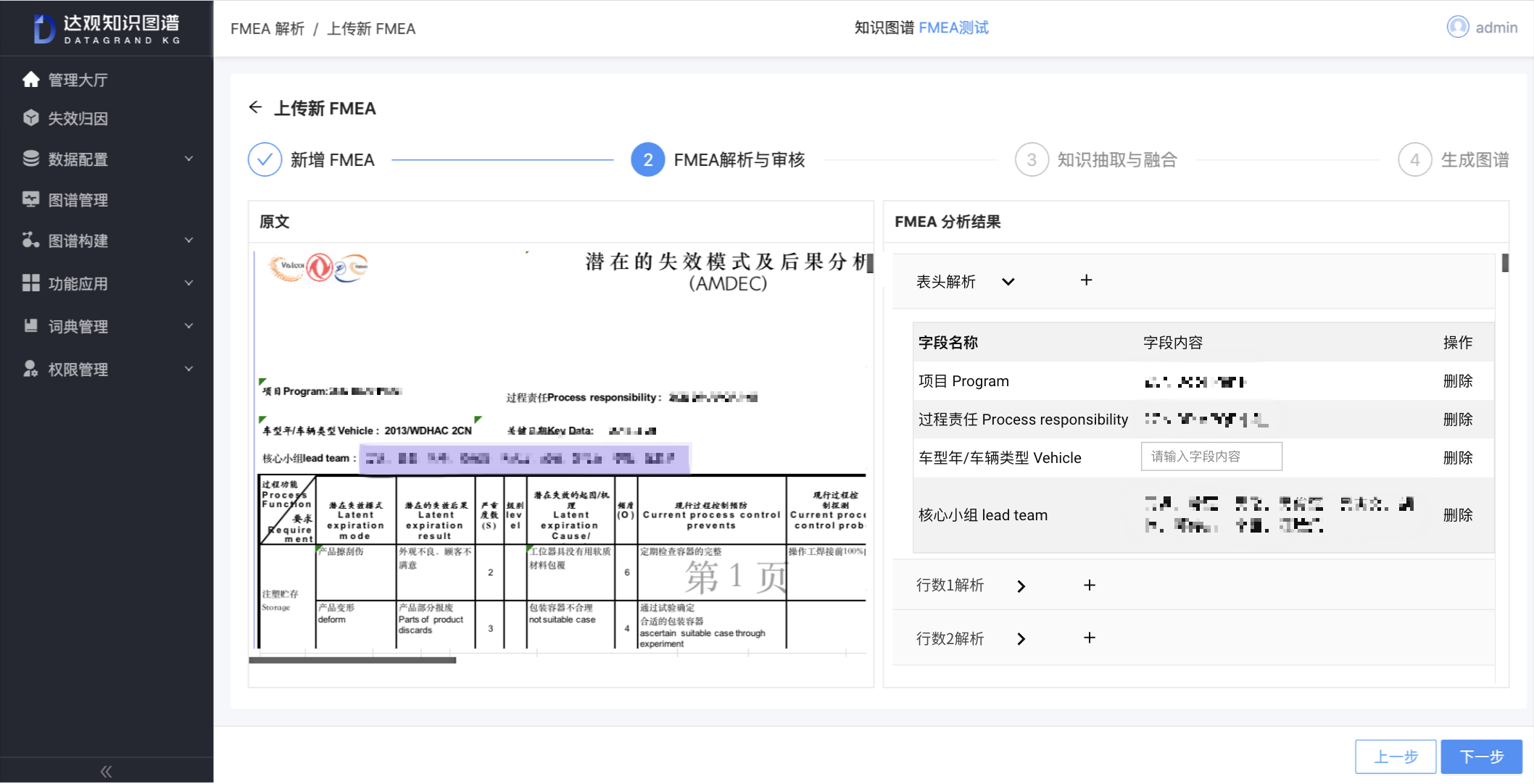

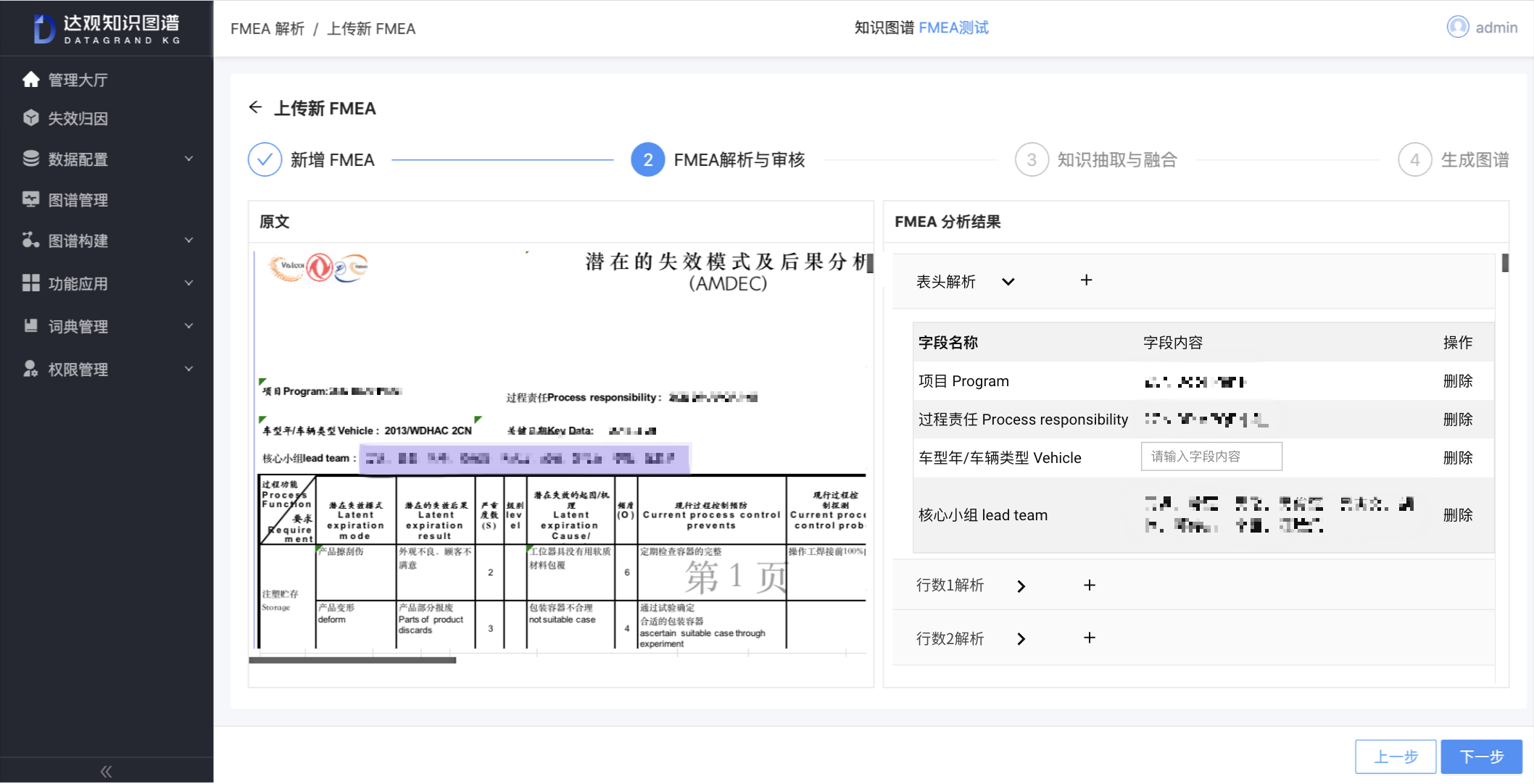

达观智能制造知识图谱平台助力制造业智能应用FMEA

1.利用FMEA实现失效与故障的智能归因分析

输入失效或故障的描述信息,系统会自动理解并抽取出关键信息,并从知识图谱中提取出与失效现象相匹配的子图,实现失效原因的定位,给出相应的解决方法和改善措施。同时支持追溯每一个失效原因、解决方法和改善措施的知识来源,在需要时得以获取原始数据进行细节审查和可信度鉴别。

整个过程采用领先的自然语言理解、知识推理、图语义匹配和信息检索等技术,实现高效、全面的失效智能分析。

2、FMEA失效模式自动发现与辅助制作

采用前沿的知识图谱推理、深度学习、迁移学习和主动学习等技术,从各类专业的文档中,包括失效分析报告、论文、设备手册等,智能发现新知识,包括:

智能发现新知识,实现FMEA制作的智能化,提升设备、工艺和产品的质量和可靠性,为数字化和智能化工厂赋能。

“中国制造2025”,对于推动中国制造由大变强,使中国制造包含更多中国创造因素,更多依靠中国装备、依托中国品牌,促进经济保持中高速增长、向中高端水平迈进,具有重要意义。智能制造是大势所趋,从国家战略、行业竞争、企业变革、技术条件等不同维度都可以看出。然而上述生产过程中面临的问题一直困扰着整个制造行业,同时他们非常关注通过新技术的应用来提升效率,提升在产品研发、质量控制、生产制造过程的竞争力。正如台积电跟中兴国际所使用的机器设备、原材料等一样,但他们

对先进制程的把握却是不一样的,从而导致了生产中的不同的“良率”。

这里面就是制造和生产过程中的“领域知识和专家经验”的差距。

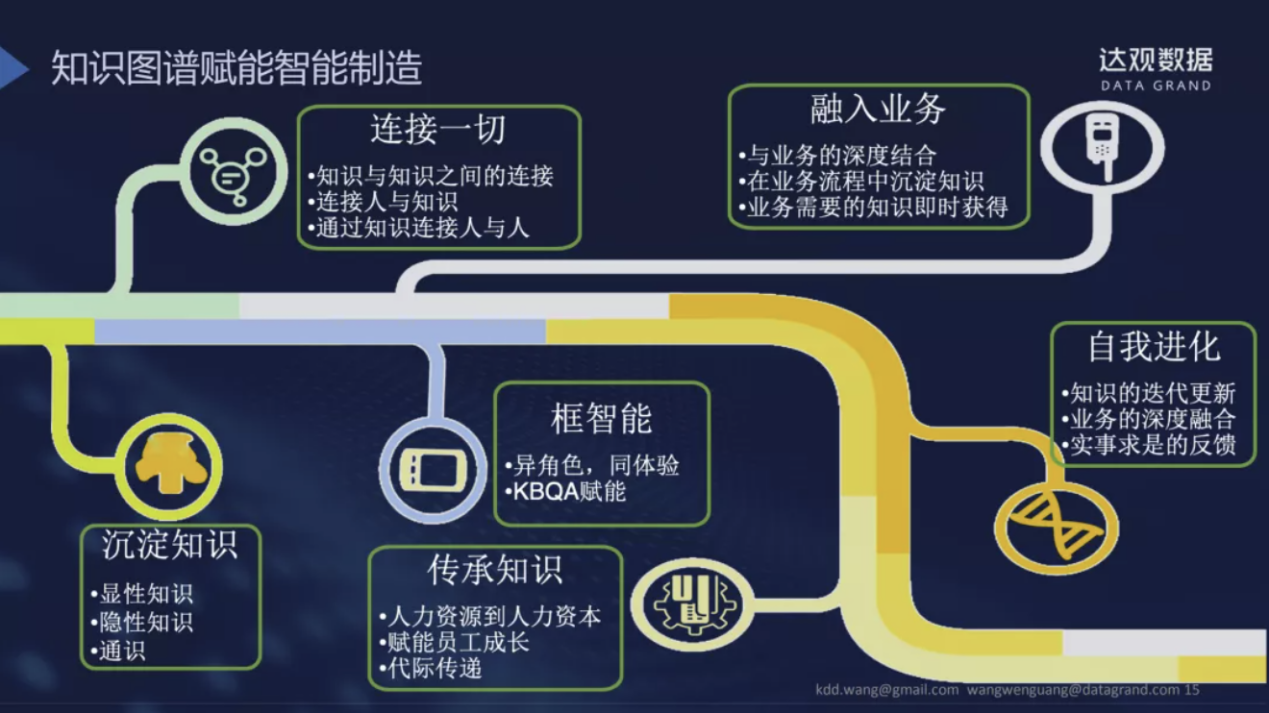

知识图谱最核心的关注点就是知识以及知识的应用

,这正是知识图谱赋能智能制造的关键所在,也是能够在未来极大的提升制造业智能化水平的关键途径之一。如果能

结合行业知识,以知识和技术为基础,把生产制造过程跟虚拟系统或其他技术融合,来实现制造过程的感知、决策、执行和演化的过程

,那么上述问题就迎刃而解。

针对工业制造质量体系的特点,将失效知识的沉淀、加工、连接、融合和追溯融入到知识图谱平台中,形成对质量体系过程中的失效分析报告FA、失效分析树FTA以及FMEA等知识和经验的达观失效模式知识图谱平台也闪亮登场。

这个图总结了知识图谱赋能智能制造的全貌。首先是工业制造业非常需要沉淀和传承知识,比如可以将生产线里的经验总结出来并沉淀到图谱里来,这样就可以帮助不那么资深的人解决问题。并且当有人离职,这些经验也将留存下来,为接任者提供帮助,这正是知识的传承。在赋能智能制造中,有非常多场景都是知识图谱可以实现的。这里面有一个非常重要的点是

“融入业务”

,在落地过程中,非常强调融入业务,在尽量不改变现有的工作流程来实现知识图谱和AI的赋能。在此之外,还有就是

赋能过程中的可解释性和可运营性

。可解释性就是指不能只告诉使用者怎么做,还要告诉他整个流程是什么,并且在利用知识图谱分析问题时,把分析过程也展现出来。

可运营性则是因为数据、经验和知识是会演变的。比如一条产线的机器升级后,其知识和经验跟旧机器是有差别的,如何将这些不同经验在知识图谱中及时更新是非常重要的,这就是可运营性的关键。

*文章部分图片来源于网络