#一起涨姿势#经销商向宝马讨要60亿元返利背后:汽车库存管理的奥妙

近日有报道称,在2014年底库存压力下,大量经销商陷入了亏损,经销商与厂商矛盾激化,中国汽车流通协会协助宝马经销商向宝马厂家讨要60亿元返利,向工信部、商务部递交《关于汽车流通环节经销商库存高企,引发大面积亏损的报告》,向一汽丰田书面发函提出包括索要22亿元补贴在内的经销商九大诉求;同时还帮助近20家汽车品牌的经销商向厂家讨要返利,讨要的补贴总额达到数百亿。

汽车经销商与汽车厂商之间的矛盾都源自“库存”,而如何做到合理的库存?背后隐藏着库龄折损、库龄折让的问题。下面,我通过公开数据统计,对汽车库存、库龄折损、库龄折让进行系统阐述和演算。开洞大脑,请耐心往下看哦。

什么是库存系数,如何用它来管理库存?

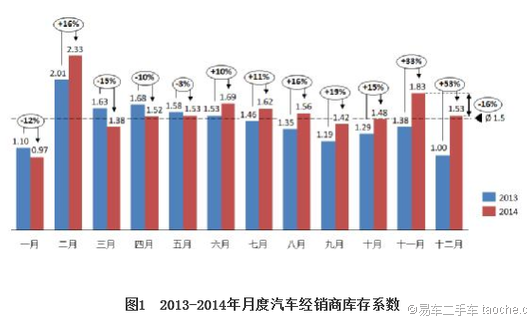

描述库存严重程度的指标是“库存系数”= 期末库存量 / 当期销售量;也就是说“在保持上月销售量不变的情况下,目前的库存能卖多长时间”。国际惯例 0.8~1.2合理; > 1.5警戒; >2.5库存高风险大。2014年12月份全国特约店的新车库存系数达到1.53。折合数量250万台 = (2014全年销量1970万的1.53/12);折合金额2000亿元 =(按每台8万元计估算);银行费用22.5亿元(每车每天20元,1.53个月45天900元),这里还没有考虑在厂家自己的库存。

2015年大部分车企的销量目标增长率高于8%,而销量增长率在8%左右,专家担心,车企高目标,将会转化为经销商的高库存。

就是由于库存数量的增加,库存时间的延长,造成了特约店的运营困难,大面积的亏损,同时厂家利润也不断下降。

2014年比2013年差,大部分专家认为2015年只能更差,怎么办?本文试图通过分析汽车库存的必要性,分析汽车库存在价值上的库龄折损,分析汽车库存在价格上的库龄折让,来探索解决问题的思路。

完美的库存管理化境:MTO

库存的定义:产品车生产出来是为了买给消费者的,不是为了库存的;理想的情况是生产出来就能够找到相匹配的消费者;但是生产活动和购买活动的特点不同,生产的地点节奏时间与使用者购买的地点节奏时间不相符合。

减少生产与销售的差距,设立合适的库存就成为所有人努力的方向;这时,订单PO被设计出来,目前包括最终顾客的订单和中间商(零售商,特约店)的订单,订单就是在生产之前的几天到几十天,按照顾客个人预计的需求或商人预测的需求提前开始购买行为,由此产生了一个在理论上非常完美的设计,按照订单生产(MTO make to order),根据订单开始生产,生产完成后按照订单交付,完成购买过程,这样就能够达到供需的完全匹配,不需要库存。

汽车生产的按单生产MTO方式在计算机技术的帮助下成为现实,计算机系统完成了数量巨大逻辑复杂的订单的信息与生产信息的综合管理。有报道说,“自90年代开始,经过了10年的努力,欧洲发达国家已经有1/3的汽车是按单生产MTO的”。同时说,“这个比例已经有多年来没有增加了”。

为什么不能象专家预测的那样,向着100%的MTO方式发展呢?我认为有三点:

一是与MTO伴随的还有一个重要的指标就是OTD(订单等待时间),厂家能够做到的OTD一般是45天左右;但根据用户调查得到顾客期望的OTD的平均值是20天左右;

二是根据顾客心理调查显示,几乎所有的顾客宁愿在现有库存中直接选择汽车并享有一定的折扣,而不愿等待超过40天的OTD时间来获得自己订购的汽车;

三是更重要的一点,汽车的设计制造技术的日益完善和成熟,一方面降低了汽车的生产成本,同时又促进了汽车产品(配置、造型,还是节能、经济性等)的同质化,汽车价格的不断降低和同质化水平的不断提高,都进一步降低了汽车预订的必要性。

另外还有一点,目前的大部分订单不是直接客户的订单,而是中间商的订单,实际上是中间商根据预测设定的库存计划,逻辑上中间商不属于消费者,不是需求方,应该属于提供方,它的订单是供方的内部订单,应该属于库存计划;由此可以认为按照特约店(中间商)的订单来生产的方式是“伪“按订单生产,“实”按库存生产。

由此看来,国内的汽车生产基本上属于库存生产方式MTS,目前能做的,是在提高库存计划的精度上做文章,但难有突破。好像一下子又回到了原点,多年前,为了消灭(由于库存推动模式无法避免的未出售的囤积)汽车库存,这一当时世界上几乎所有汽车生产厂商都遇到的难题,开始的研究,按订单生产的MTO,逐步变成了是按某个仓库(中间商,或特约店,不考虑财务关系)的库存计划而生产的“伪”拉动式生产MTO,“实”推动式生产MTS。

事实证明,汽车库存不但是消灭不了的,也是躲不开的;而且库存的顽强存在也一定是有道理的,是必要的。换一个角度,虽然供方不喜欢,但顾客喜欢,库存给顾客提供了更多、更好、更快、更便宜的选择机会。所以不管你多么不喜欢,也只能认真的面对。下面分别分析一下库存时间对库存车的价值的影响“库龄折损”,和与库存车的价值相适应的销售价格的折扣的“库龄折让”。目的是更好地利用汽车库存为厂家和顾客带来更多的好处,发挥它的正面作用;将汽车库存保持在一定的范围之内,减少它的负面影响。

库存阈值:超限即折损

中国每年生产汽车2000万台,不是艺术品,而是大批量生产的工业消费品,没有收藏价值;理论上生产出来之后,第2天就开始老化,开始折旧,即使没人用。

事实上,业界将库存时间比较长的新车称为“库存车”,也就是库存时间超过某个设定的阈值,这个阈值有的是90天(3个月),有的是180天(半年);通常都会对于这些“库存车”进行特别的处理,降价几千元促销,快速清库,很多是被内部人员买走的。这几千元的降价就是库存造成的“折损”。下面将库存折损与库存时间关联起来进行量化的分析。

试想一下,一台新生产的汽车,没有人买,在库房里存放20年后,这台车的价值还有多少?损失了多少钱?假设这台新车的账面价值是10万元,那么20年后的这台车的账面价值是5千元(参照有关规定:残值是原值的5%),即存放20年的损失就是9万5千元,这台车20年库存造成的“库龄折损”是9万5千元。

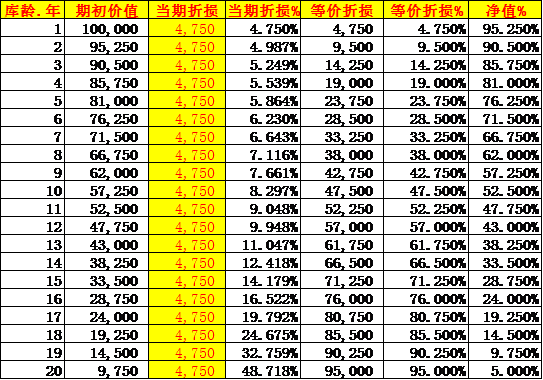

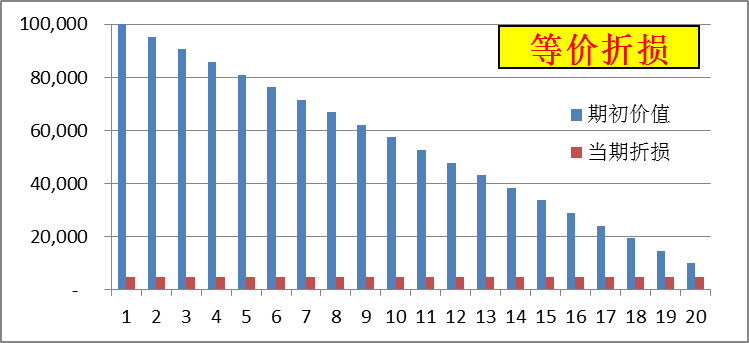

分解到20年,平均每年增加的当期折损是4750元(见下表1)。可以看出每年新增加的当期折损金额是相等的,称为等价折损。此时当期折损率(比较每年的当期折损占期初价值的百分比折损%)是逐年升高的(第1年是4.75%,第20年变成48.71%;),如果使当期折损率不变化,更接近实际情况。

表1:等价库龄折损表(年)

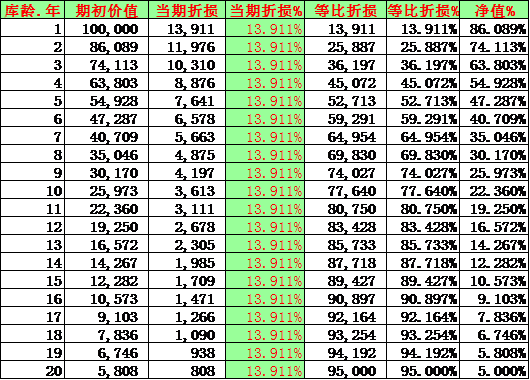

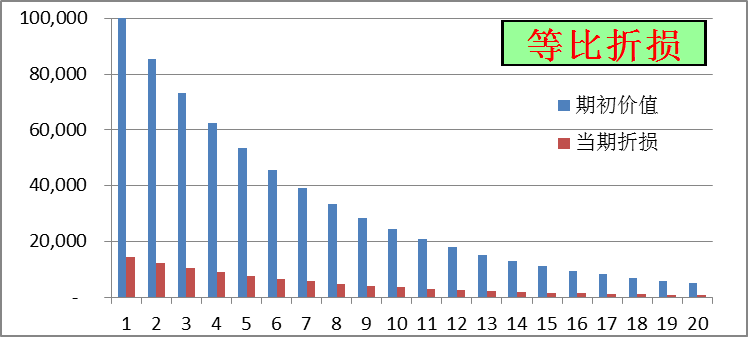

如果希望每年新增的当期折损的比例相同,那么每年的新增当期折损就随着期初价值的减少而减少,试算出每年相等的当期折损比例是13.911%(见表2)。可以看出“等比方式”要比“等价方式”更容易理解,更符合逻辑;以后谈到“库龄折损”时就是用“等比方式”也就是“等比折损”。

表2:20年库龄折损表

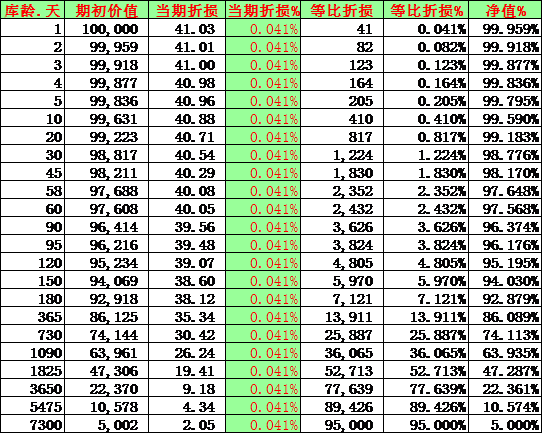

库龄折损可以细化到月,周,天:每台车20年240个月,每月都在发生这个月的当期库龄折损;每台车20年的1043个星期,每周都在发生这个星期的当期库龄折损;每台车20年的7300天,每天都在发生这天的当期库龄折损:表3给出按照天计算出的库龄折损表,试算出每天的当期折损率为0.041029%。

表3:7300天库龄折损表

表中的每天期初价值的可信程度是与新车生产出来的价值(10万元)的可信度相关的,并假设在评价库存车的价值的时候,当天生产出来的同样品质的新车的价值(10万元)不变。

从库龄折损的逻辑出发,车辆折损-价值的降低是连续的,每台车多库存一天,它的实际价值就应该减少一天的折损。两台库龄不同的新车同一天卖出同样的成交价格,就是不公平的。如果购买库龄短的买主A的成交价格与购买车的价值相当,那么购买库龄长的买主B的成交价格就高出了购买车的价值,买主B就吃亏了;反过来,如果购买库龄长的买主B的成交价格与购买车的价值相当,那么购买库龄短的买主A的购买车的价值就高出了成交价格,买主A就占了便宜;公平的交易,应该是每台库存车的成交价格与价值相等,每天都不一样。

从上面的例子中看出,新车的销售价格不合理是一直存在,随着IT技术的发展,顾客得到的信息逐步增加,越来越多的顾客好像是感觉到了这个不合理,推迟了购买行为,成为造成新车库存的不断攀升的一个基本因素。换句话说,随着移动互联网为代表的信息沟通技术的发展,以往不被人们注意到的,库存车的标价与其价值的偏离的问题,逐渐的走到前台,成为一个值得重视的问题。在销售价中引入库龄折让或许是一条出路。

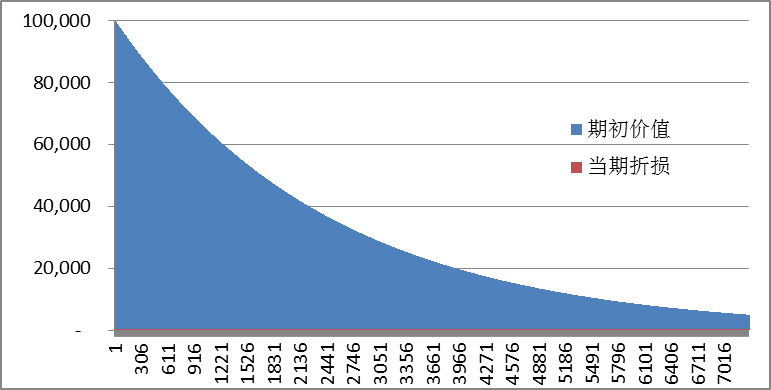

库龄折让:用户不敏感,原因因此得到更多折扣

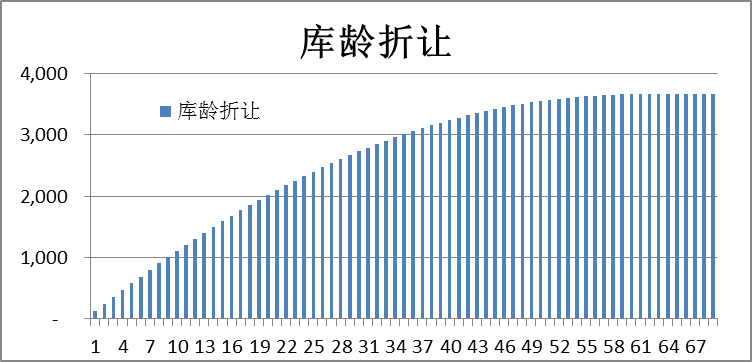

根据库龄折损的库存车价值分析,库存车的价格应该围绕他的价值进行精密的调整;为了提高操作性,除了要考虑库龄折损这个最基本的因素外,还要考虑库存车的库龄范围,用户购买心理,以及库龄折让金额计算公式的简单性和IT系统的逻辑完整性。(见表3,库龄折让表)

范围:库龄范围:平均45天(1.5个月),如果是均匀分布,就是1天-90天(超过90天的车就要特价特卖了);通常厂家希望控制在60天以内。折让的金额的上限,可以参照通常处理库存车的几千元的额度。

心理:用户购买心理:对库龄差距不敏感;按当前的制造水平,可以使用20年的车,库存30天,60天,甚至90天,用户使用根本不会有什么不一样,所以只要便宜一点,谁都也愿意买库龄长车;所以当期库龄折让可以逐渐减小,只要保证总的库龄折让金额一直是在增加的就可以了。

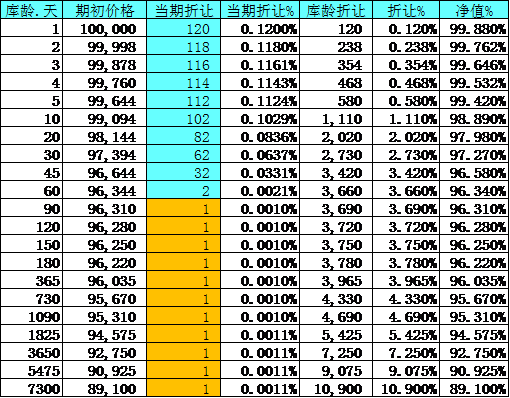

公式:用简单的公式设定当期库龄折让金额:当期库龄折让初值M1=120元,递减因子N=2元,当期库龄折让最小值MIN=1元。(为了保证当期库龄折让是一个大于0的数值,设一个库龄折让最小值MIN)=0,当M(i )< MIN 时,取 M(i )= MIN。

库存1天的当期库龄折让M1=120元,(累计)库龄折让T1=M1=120元;

库存2天的当期库龄折让M2=M1-N=118元,T2=T1+M2=238元。

库存3天的当期库龄折让M3=M2-N=116元,T3=T2+M3=354元。

……

表4:库龄折让表

结束语:

一、利用拉动式生产MTO来减少库存的曾经是高大上的理论,已经沦落为水土不服的伪命题,原因是在MTO中的订单ORDER变质了,来自顾客的PO真订单越来越少,取而代之的是中间商的库存计划SO(库存需求:STOCK ORDER)山寨订单。不管你怎样以MTO思想“优化”生产,但库存却越来越多,很清楚,源于SO的山寨版的MTO实际上就是MTS。

二、库存是消灭不了的,库存不是万恶之源,数量远远大于用户需求的库存才是万恶之源,预测将来的库存仍然重要,但是更精细的分析和管理和处理已经存在的库存的工作,远远不够。与其研究怎么样 “消灭”未来的库存的空洞计划,还不如认真分析已有的看得见摸得着的库存,研究它的处理方案,来的实际一点,或许这才是出路。

三、库存车降价处理的事实证明了库存车的折损是客观存在的。需要指出的是库存车的折损是连续的,即库龄折损是可以按天计算的;虽然单个顾客不会在意每天的当期库龄折损对商品车价值的影响;但是将库存车的价值变化清晰的展示出来,增加了信息的透明度,有助于增加供需双方的互信,提高成交比例。

四、库龄折让的(每车每天一价)定价机制能够使供需双方,沿着明确的方向,最短的途径到达“成交”这个双赢的目的地。能够使厂商迅速的感知顾客的喜好,快速的增加顾客需求旺盛的车型和减少顾客需求疲软的车型,快速的优化库存,一直达到流行的“零”库存理论所描述的境界。现行的运行了百年的经典的商业流程需要进行改造,包括分销模式,信息沟通模式,成交流程包括PO都需要进行改造。改造的基本思路,第一是立足点,回归商业本质,供需双方等价交换的原则是否得到了贯彻;第二是技术,要研究信息沟通技术的发展,移动互联网的新技术,哪些能够用得到。

作者:张京生(QQ2217105730)