红透半边天的“氮化镓”技术,必然是旗舰手机标配

文 | 雷科技leitech

在2月13日,小米公司CEO雷军在介绍完小米10之后,顿了顿,宣布了一个新的充电头。

这个充电头支持小米65W快充,但比标配充电头小了一倍,并且发热更低。

这,就是氮化镓(GaN)充电头,未来旗舰的标配。

何为氮化镓

在科普氮化镓之前,我们先要去了解一下关于电流的普通知识。

众所周知,随着手机屏幕的增大和处理器性能的增加,对手机本身的电量储备和充电时间也提出了高要求。如何“又快又好”成为了手机续航的重要问题。

有需求就要有研发,在过去的几年内,高通、华为、OPPO等厂家分别推出了自己的充电协议,并且不断迭代。

就连一贯“五福一安”的苹果,也在iPhone 8上支持了PD快充协议,充电速度的问题,暂时得到了解决。

那么第二个问题就随之而来了:充电设备的体积。

顾名思义,如果充电功率等同的情况下,体积越大的充电器,散热必然就越好。如果一个充电器不做好安全协议就贸然缩小体积,就会有火灾等隐患。

而更深层的原因,则是充电器的结构。

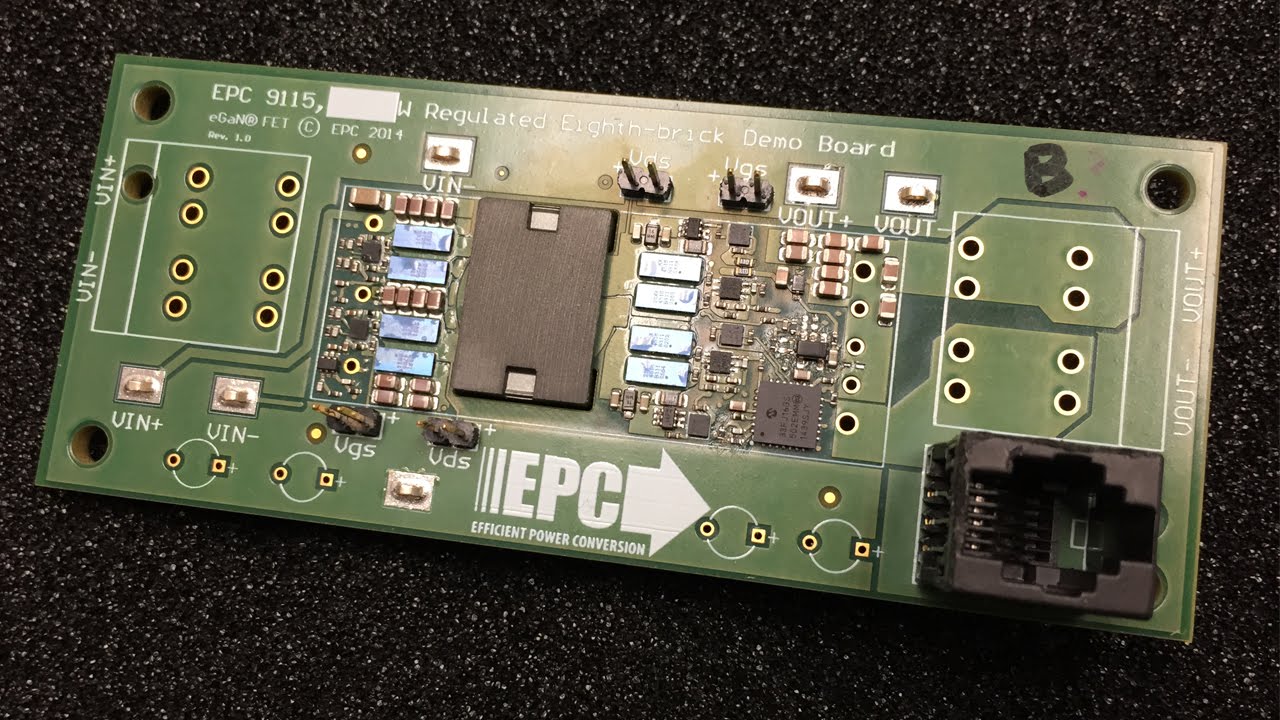

手机充电器功率还没有那么高的时候,由于结构简单,采用的普遍是反激拓扑结构。而这其中,最重要的,就是FET的开关频率。

FET(场效应晶体管),就是利用控制输入回路的电场效应来控制输出回路电流的一种半导体器件。

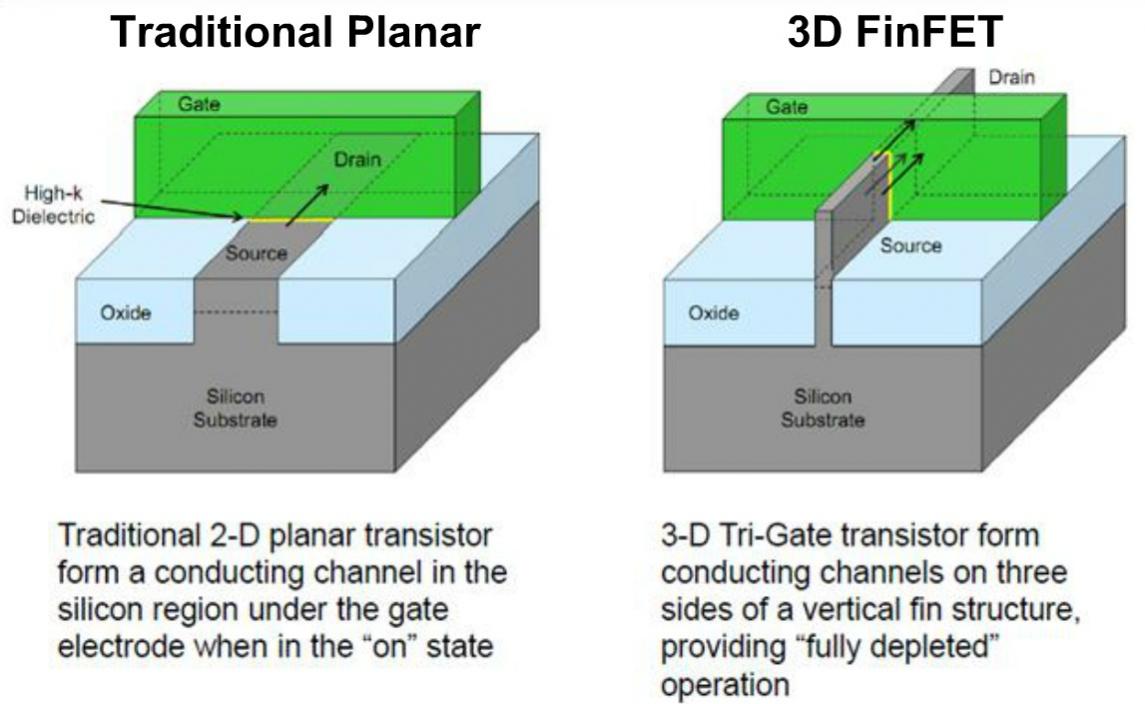

我们常常听说的FinFET工艺就是FET中的一种,它将传统晶体管的平面状态变成了鱼鳍状(Fin),大大提高载流子的迁移效率。

言归正传,对于普通的充电器而言,用上百kHz的开关频率切换FET的开关状态就已经足够。而且开关频率越高,体积就会越小。

但问题在于,盲目提高开关频率,很容易导致电源变热,发生危险。

而人们为了解决这个问题,采取了很多办法:增加漏感能量的电容、实现零电压开启FET(ZVS技术)。

而氮化镓,就是在这个时候出场。

传统的FET都是基于硅制造的,但相比硅材料,氮化镓(GaN)是一种极稳定的化合物,它的坚硬性好,熔点高,电离度高。

而如果我们能用氮化镓材质的FET去取代硅材料,那么氮化镓电离性好、熔点高的优势,可以让开关频率变得更高,将体积缩小一半左右。

总结来看,氮化镓相比传统的硅材料,有三个显而易见的优势:

(1)禁带宽度大、导热率高,能够承载更高的能量密度,可靠性更高;

(2)较大禁带宽度和绝缘破坏电场,使得器件导通电阻减少,有利于提升器件整体的能效;

(3)电子饱和速度快,以及较高的载流子迁移率,可让器件高速地工作。

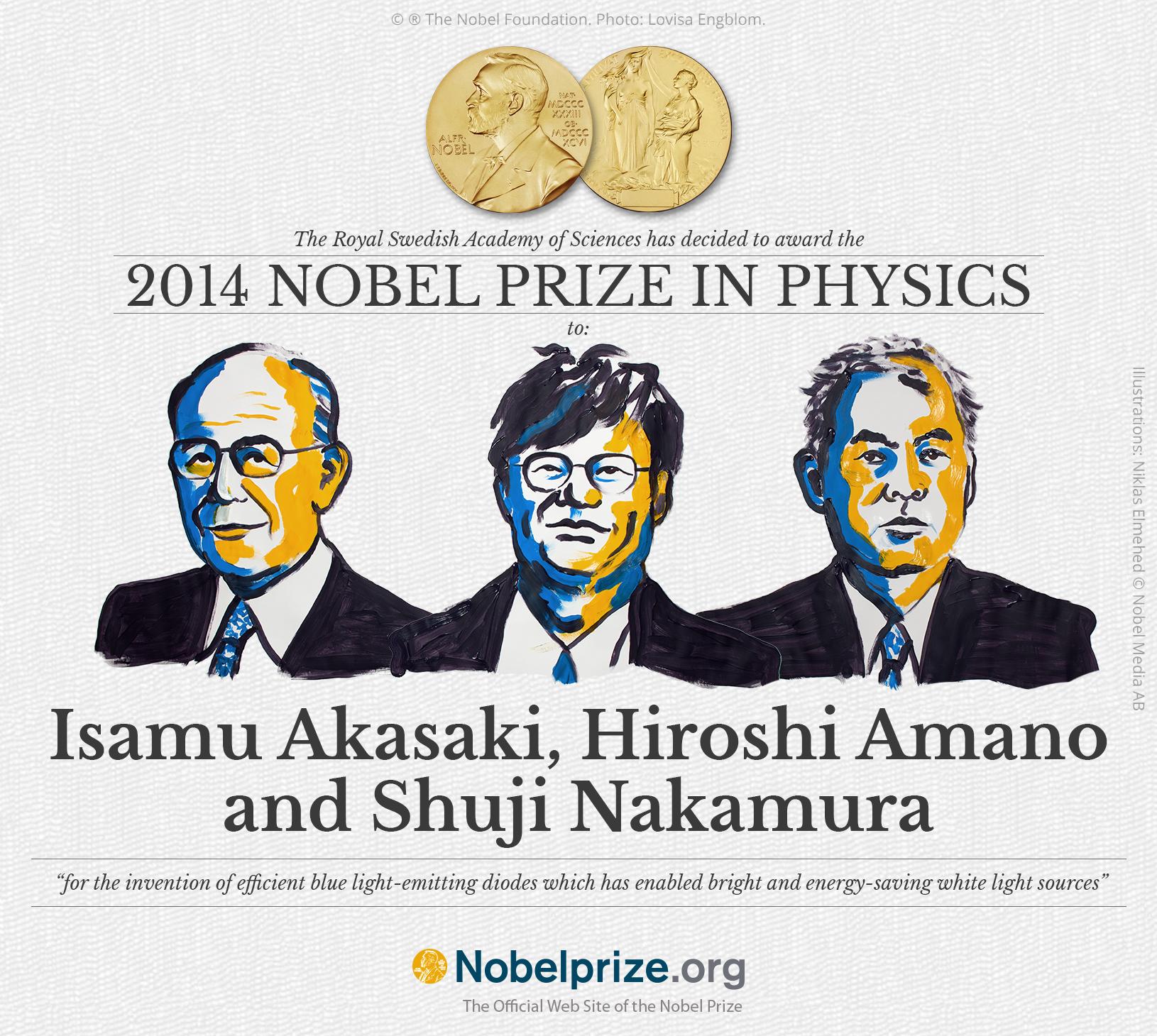

2014年,日本名古屋大学教授赤崎勇、天野浩和美国加州大学圣塔芭芭拉分校教授中村修二因发明蓝光LED而获得诺贝尔物理奖。其中氮化镓正是推动了蓝光LED向前发展的重要新型材料,足以说明学界对氮化镓的认识。

氮化镓的前景

实际上,早在三十年前,氮化镓就已经在LED上进行了普遍应用。直到近年来,才逐渐引入到手机上。

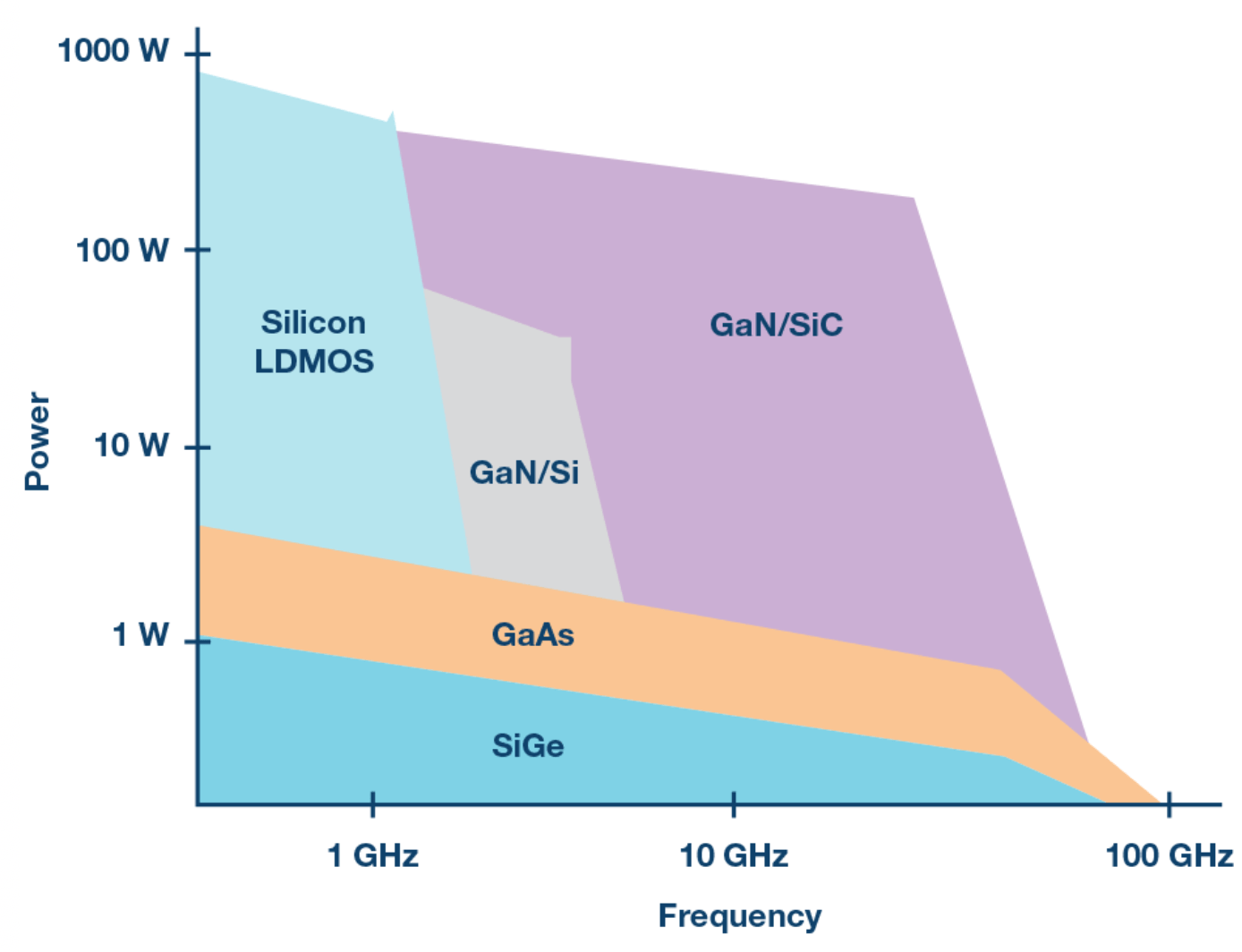

作为“第三代半导体材料”,氮化镓在光电子、高温大功率器件上都有着优秀的表现。F22上的相控阵雷达中就大量应用了氮化镓的射频器件。

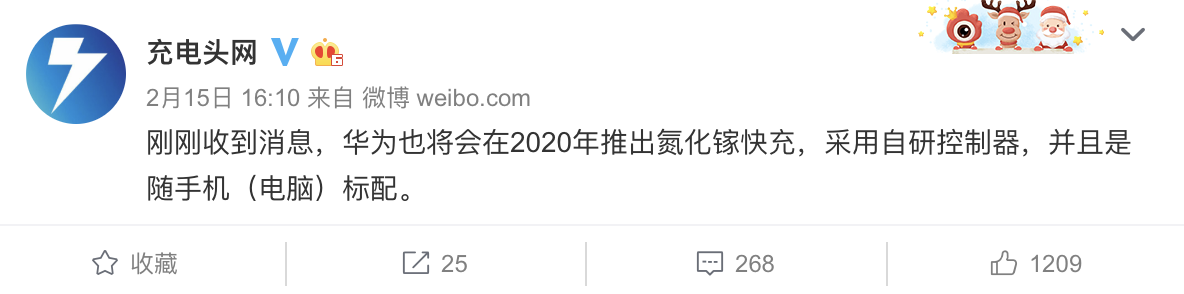

今年可以说是氮化镓的爆发之年,小米10率先推出了低价版的氮化镓充电器。而根据可靠线报确认,也会在P40随机附赠氮化镓充电器。

但在手机领域,氮化镓之所以越来越出名,绝不仅仅是因为快充,而是5G时代的到来。

众所周知,5G属于高频率的通讯场景,5G方案的频段相对于目前主流的4G频段更高。而美国力推的“毫米波”其频率则要更进一步。对于这种高频需求,传统的硅质似乎已经捉襟见肘。

随着今年5G手机的大规模推出、以及各国5G基站的铺设,和现有的硅和砷化镓的解决方案比起来。氮化镓则能提供更好的功率以及能耗比,也更能适用于5G宏基站。

不仅如此,5G所需要的多重载波聚合,以及基站的功率放大器,氮化镓都可以占据一席之地,通吃5G的上下游产业链。

根据业内人士的预测,到2023年,氮化镓射频器件的市场规模将增长至13亿美元,最主要的增量也是来自于基站的应用。

而除了移动通讯领域,氮化镓可以做的还有很多。

譬如目前火热的物联网和机器人领域,节能、小型化、大功率必然是这一类产品发展的主旋律,而氮化镓可以完美符合它们的需求。

而在新能源方面也不可小觑,汽车、智能电网、太阳能发电、风电领域的控制器等需要高压测试的环节,都缺少不了它的身影。

氮化镓之于我们

而对于中国厂商而言,氮化镓也是一个“弯道超车”的机遇。

由于众所周知的原因,在第一代半导体的“硅”(主要解决数据运算、存储)、二代半导体的“砷化镓”(光纤通讯),全世界研发起点都比较早,但我国没有享受到研发红利。

在2016年科技部的“战略性先进电子材料”重点专项,其中就明确要求:实现以自主可控的氮化镓基射频器件和电路成套技术,推动我国第三代半导体在射频功率领域的可持续发展。

如小雷所说,氮化镓在二十年前就已经用于LED业界,而LED领域正是我国的强项,虽然LED和射频器件领域并不太重合,但我国还是具备了一定的先发优势。

而在先发优势之下,我国取得了不错的成绩:2010年可自行研发生产氮化镓晶片、成本相比国际同行低廉很多。技术代差也从一代半导体的十年缩小到了三年。

并且,我国正在针对氮化镓的上下游进行全方位的攻关:上层的基底材料(如纳维科技)、中层的器件模组(如英诺赛科)、以及下层的系统和应用。近年来,随着氮化镓市场的扩大,各个环节都出现了大量的国内厂商。

当然,半导体产业化绝非一朝一夕之功,5G的生态建设也注定会有挫折困难。但小雷相信在未来,我们听到“国产氮化镓”这个名字的机会将会越来越多。

更多精彩内容,关注钛媒体微信号(ID:taimeiti),或者下载钛媒体App