仓储管理系统WMS——拣货流程设计

编辑导读:拣货操作是指仓内操作员在接到拣货任务后从库位拣选指定商品的流程,拣货的实操在整体仓库作业中占有很高的比重。本文仅针对操作过程的流程和产品设计进行分享,不涉及库位分配、路径规划等相关的策略逻辑。

01 常见的拣货方式

从大逻辑上来说,库内的拣选主要分为两种模式:边拣边分和先拣后分;而先拣后分中针对分拣环节又可以细分为摘果分拣和播种分拣。这三种方式所针对的订单类型也有所不同。

边拣边分:顾名思义,即为员工直接按照订单进行拣货,拣货过程直接是分拣过程。主要针对多品多件且每个订单所需货品差异很大的订单。

先拣后分:则是将总拣和分拣拆分为2个环节。总拣:将多个订单中需要的商品从库位中全部拣出(通常是经过波次汇总的总拣单);分拣:是指按照出库单进行逐一分拣。适用于单品单件、单品多件、多品多件中所需商品SKU、数量有所差异的订单。

对于摘果和播种的操作说明在后续的段落中会详细展开。

02 边拣边分

上图通过流程图的方式展示了边拣边分流程中人员和系统操作。

开始拣货即为拣货任务的领取。通常仓内的拣货任务是以波次单的维度进行领取的,即一个拣货任务包含多个订单。领取任务后,开始拣货前,用户需要提前绑定容器和订单(容器上贴有容器码),绑定后,系统在后续的拣货过程中,会告知用户X库位上,需要拣选Y商品n件放入M容器。一般实操中,绑定后,操作员会把订单直接放置在此容器中(也存在设计中直接通过设备关联单据,不需要纸质单据的)。

路径规划为系统根据所需订单中所需商品所在的库位,结合仓内路线,输出最短路线,此为系统逻辑,用户实际是无感知的。规划完成后,系统向用户输出第一个拣货位。用户则根据引导,行至此拣货位。为了防止用户失误(因仓库库位众多且存在相似货品),在开始拣货前,建议系统要求用户通过扫码(或结合其他硬件设备)确认到达库位及即将拣选的商品。确认无误后,用户根据系统提示顺序针对每个容器拣选对应数量的商品,并在系统中确认扫描容器并录入拣选商品数量即可。

一个库位完成全部订单所需商品拣选后,系统会提示下一库位及需要拣选的商品。一直到所有商品均拣货完成后,此拣货单才会完结。

1. 异常处理

仓库中难免会出现库存差异,在拣货过程中,前往拣货库位后发现库存不足,这就比较尴尬了。因此在拣货过程中,需要支持异常库存的上报,及二次路径规划。即发现当前库位缺货后,通过上报触发系统重新获取有库存的库位并运算路线。

这种情况下当前库位的库存会被异常冻结,需要异常处理人员确认库存实际情况后,对库存进行人工干预。

在比较极端的情况下(比如仓库确实一件货物也没有了),那这个单据就需要人工介入上报并联系需求方(或客户)确认是部分出库还是退货关单。

2. 分段拣货

值得一提的是,对于部分仓容大或分库区管理的仓库,一个订单如果从头到尾由一个拣货员负责拣货,会导致过多无效路径,以及因为对整体库区不熟悉导致的效率降低。

而这种情况通常有2种处理办法:

- 通过接龙的方式将任务分段由多人从头到尾衔接直到拣货完成。区域1拣货完成后,人员将拣货车放置在交接区,并阶段完成任务,由区域2拣货员继续领取任务进行当前区域的拣货任务并继续往后交接。

- 通过库内任务单拆分的方式(最直接的就是按商品所属库区结合人员负责库区范围进行拆分),各人员仅负责本区域内拣货,拣货后的容器送至系统指定隔板位(对于同一订单拆分的区域拣货任务,系统会指定相同的隔板位),由复核人员在整单拣货完结后进行复核和合包。

3. 小结

边拣边分对于拣货过程的确认和把控精准,要求用户确认库位、确认商品、确认容器、确认拣货数量,操作精度高。适合复杂订单结构的拣货。缺点在于过程繁琐对于操作效率有一定影响。因此对于简单订单结构的波次单通常使用先总拣再分拣的方式。

03 总拣

总拣,也叫提总,是指将波次拣货单中所需的所有货品先从库位一起拣选出,拣选过程中不区分、不操作具体商品所属的订单。对于订单结构简单且整体单量较大的订单,批量的操作有利于效率的提升。

以平台销售为例,可以说20%的商品占据了80%的销量(爆品),特别是对于活动款、大促礼盒等,这种趋势更加明显。因此这个拣货方式的存在可以大大提升整体效率。

总拣过程的操作和流程可以说和边拣边分是一致的,均是按系统系统指引去对应的库位拣货,区别在于:

- 所拣的货品为波次单整体所需商品。

- 不需绑定容器和订单,只需要关联容器和当前总拣单即可,用于分拣时找到对应货品。

因此本段落就不在做流程分解的赘述了。

总拣和分拣的关系:

另外,总拣和分拣的流程其实并不是强关联的,并不是一定要总拣后才有分拣。仓库设计时可针对于热力商品设定专门的分拣台(可以理解成热门拣选库位),对于热门商品除了常规库位有库存外,此库位也长期有库存并按策略触发补货任务。分拣人员在领取分拣任务后,可直接在分拣台操作分拣,而没有直接的前序总拣操作。

04 摘果&播种分拣

1. 摘果分拣

摘果是指按照订单所需商品,从总拣的容器中逐一拣选出商品,放置于订单容器中。如同从果树上摘下果子一样。摘果流程示意图:

摘果拣货开始后,用户实际是针对每个订单进行分拣操作。针对系统展示的拣货订单,用户扫描容器关联此订单。并根据系统提示的需求信息从不同的总拣容器中拣选指定数量的商品并放置于容器中。拣选完成后,提交确认数量并进入下一个订单的拣选。

摘果分拣通常针对于订单SKU范围相同,用户需求数量有所差异的波次单。为了提高拣货准确性和效率,可结合电子标签和pick to light 的技术,可视化的向拣货员提示此订单的待拣货数量。减少用户和系统的交互。

简版系统流程设计图:

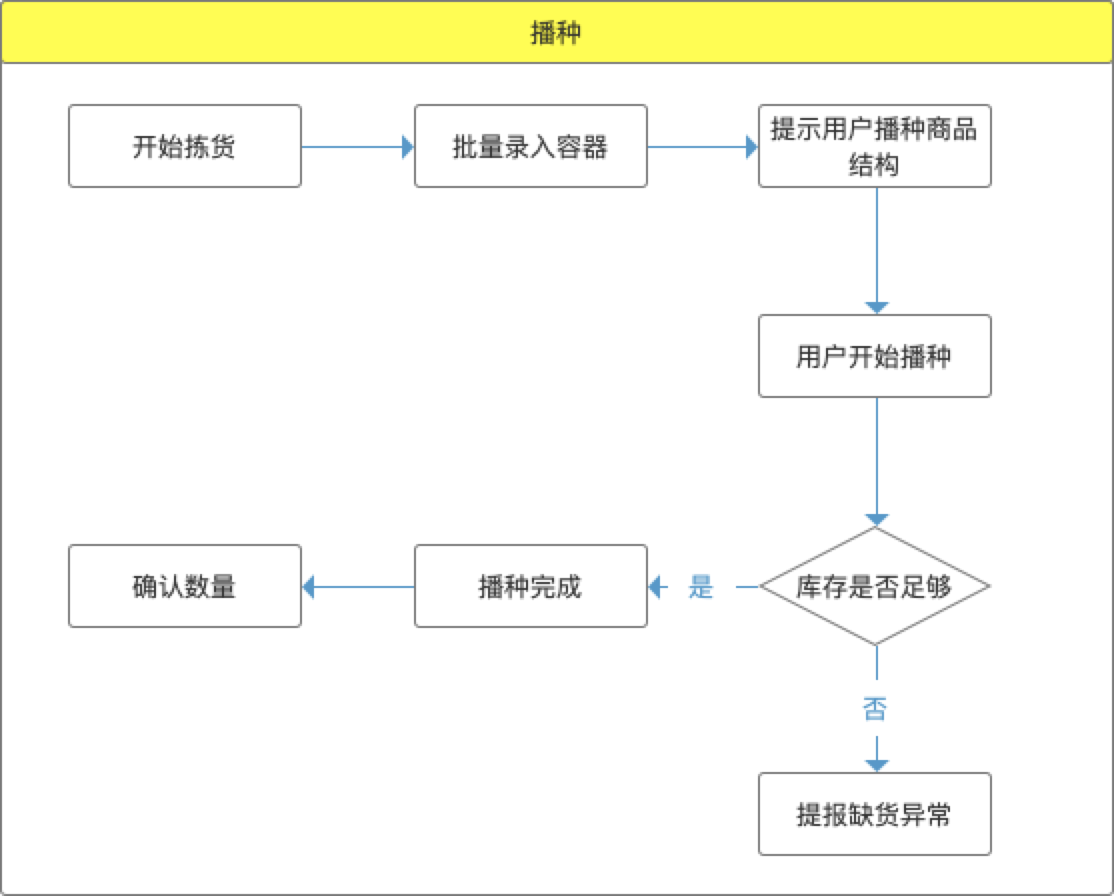

2. 播种分拣

播种则是针对总拣托盘进行操作,用户根据每个订单中所需的商品,针对一件商品分别进行分配。就好像是农民伯伯播种一样。播种流程示意图:

虽然上图例中,订单1和订单2的商品不同,不过绝大部分情况下,仓库主要针对于订单结构相同时,采用播种分拣法时,这种模式下几乎可以成为“无脑操作”了。下述流程图针对的模式即是订单结构完全一致时的流程设计。

开始操作后,用户按订单数量批量录入容器,由系统自动匹配订单和容器(用于后续的复核),如果是前置打单的,则用户可直接将订单放置于容器中,系统无需绑定容器操作。不过如果单据途中丢失的话,就比较坑了,所以还是有风险的。容器录入完毕后,系统提示用户订单的商品(相同的),用户按提示进行放置即可。完成后在系统中确认商品数量即可。

简版系统流程设计图:

3. 系统风险处理

在分拣货过程,也会出现缺货风险,需要有异常处理的入口。以及需要记住的是,系统的设计中,不可因为异常缺货而阻断拣货任务的完结而导致后续流程的挂起。对于播种和摘果来说,异常处理的设计思路是相同的。

05 总结

本篇主要介绍了仓内常见的拣货方式及拣货流程设计。希望今天的分享可以对你有所帮助,感谢关注。PS,不知道大家有没有发现一件事,边拣边分其实是摘果+播种的结合,因此这也被称之为复合式拣货。

#专栏作家#

麋鹿产品,公众号:麋鹿产品手册,人人都是产品经理专栏作家。专注供应链挖掘提升,热爱生活,热爱产品。

本文原创发布于人人都是产品经理。未经许可,禁止转载。

题图来自Unsplash,基于CCO协议。